Обнаруженные во время археологических раскопок (в Мингечауре, Киликдаге, Нахчывани, Човдаре, Зурнабаде, Ханларе и Ханкенди) из исторических памятников, относимые к Неолитовой эре, металлические предметы – изделия украшения, оружье, хозяйственные и бытовые орудия и др. доказывают древнее историческое развитие металлургии в Азербайджане. Спектральным анализом сплавов, литейных форм и остатков шлака найденных в Кюльтепе (Нахчиван) и в Ханкенди установлено, что они в основном состоят из меди и незначительного количества арсена. В конце третьего тысячелетия до.н.э. развитие металлургии в Азербайджане связано с добычей меди в Гядабеке. В то время для извлечения меди из руды использовались неглубокие колодцы, металлоплавильные ямы-печки, а в качестве технологического компонента был применен окись железа из Дашкесана. И в дальнейшем, в Бронзовом веке (III – II тысячелетие д.н.э.) для придания меди твердости и прочности, добавляя в неё олово, стибиум и др. был получен бронзовый сплав. Для получения изделия сплав сливали в специальные огнеупорные формы изготовленной из смеси глины и песка или же из камня. Во время археологических раскопок в Мингечауре и Шамкире обнаружены такие формы. В начале первого тысячелетия н.э. бронзовый век перешел в железный. Албанский (Кавказский) историк Муса Каланкатуйский (7 в.) писал о добыче здесь золота, серебра, свинца и охры. Информация о развитии металлургии до 17 в., в основном, получено в результате исследований вещественно-культурных памятников. Позже 17 в. эта информация находит свое отображение во многочисленных источниках письменности.

Цветная металлурги я. В 1636 г. немецкий ученый Адам Олеари будучи в Азербайджане сообщил о добычи меди и железной руды, соответственно из месторождений Гядабек и Дашкесан. Г.В.Абих (1806–86) написал научный труд о полиметаллических рудных месторождениях находящихся в пределах Азербайджана. В 1850–60 гг. в Гядабекском медеплавильном заводе было произведено около 160 т меди. В 1865 г. на основании этого производства был создан крупный медеплавильный завод и в 1867 г. после ввода в эксплуатацию медеплавильной печи фирмы “Братья Сименсы” на территориях Дашкесана и Гядабека к началу ХХ века, каждый год производилось 2350 т. меди. В сооруженном в 1883 г. Галакендском медеплавильном заводе методом электролиза из темной меди получена чистая медь, а также содержащие серебро и крошки золота. 25% меди добываемой в России приходилось на долю Гядабекских заводов. В 1887 г. по производству меди Гядабек занимал первое место в России. В 1908–16 гг. из Гюмушликского месторождения извлечено 60 тыс. пудов руды из которой получено 3 тыс. пудов серебра. С целью развития металлургии в республике. начиная с 1923 г. Шамиль Азизбеков и др. всесторонне изучили месторождения черных и цветных металлов, определили общие запасы металлов. К числу предприятий цветной металлургии относятся Загликское Рудное (алунитовое) Управление ( в Дашкесане), Гянджинский завод алюминиевой окиси (производственная отрасль глин и земель), Сумгайытский алюминиевый завод и другие алюминиевые заводы (в настоящее время функционируют в составе ООО “Азералюминиум”) и заводы перерабатывающие руды Филизчайского колчеданно-полиметаллического месторождения. Фирма “Азералюминиум” производит в год 300 000 т алюминиевой окиси и 30 000 т алюминиевого металла (2005)

Первые сведения о добыче и переработке алюминиевого сырья из Загликского месторождения, появились в “Горном” журнале (1825) издаваемом в России. На 1 Всероссийском съезде (1920) металлургов был поднят вопрос о создании в стране алюминиевого производства. В 1930 г. Мирали Кашкай и др. составили детальную карту Загликского месторождения. В том же году с целью создания алюминиевого производства, в Гяндже был сдан в эксплуатацию опытный завод алюминиевой окиси. Здесь было подготовлено, в полупроизводственном масштабе, технология разработки Загликского алунитового месторождения. В 1932 г. из 100 кг переработанной высококачественной алюминиевой окиси в Ленинградском опытном заводе был получен 21 кг алюминиевого металла. В 1935 г. из Загликского алунита методом выщелачивания, была переработана алюминиевая окись. В конце 30-х гг. 20 в. началось создание комплекса алюминиевой промышленности в Азербайджане. Но Вторая Мировая война (1941–45) прервала строительные работы. В 1954 г. было создано Загликское рудничное управление по добыче и первичной переработке алунитовой руды. В Гяндже было построено (1955–66) предприятие по получению “щелочно-восстановительным” методом, алюминиевой окиси и др. продукции (серная кислота и сульфат кальция). Начатой строительству 1949 г. в Сумгайытском алюминиевом заводе из алюминиевой окиси впервые (1955) получен алюминиевый металл. В 1965 г. в Гянджинском алюминиевом заводе из Загликского алунита в промышленном масштабе впервые была получена алюминиевая окись и в Сумгайытском алюминиевом заводе началось её использование в качестве сырья. В 1951 г. в Нахчиване было создано Парагачайское Горно-рудное молибденовое Управление и сдана в эксплуатацию рудообогатительная фабрика. С 1952 г. в Нахчиване из свинцово-цинковых месторождений началась добыча руды. Решающую роль в развитии металлургии цветных металлов сыграли научно-исследовательские работы в этой области.

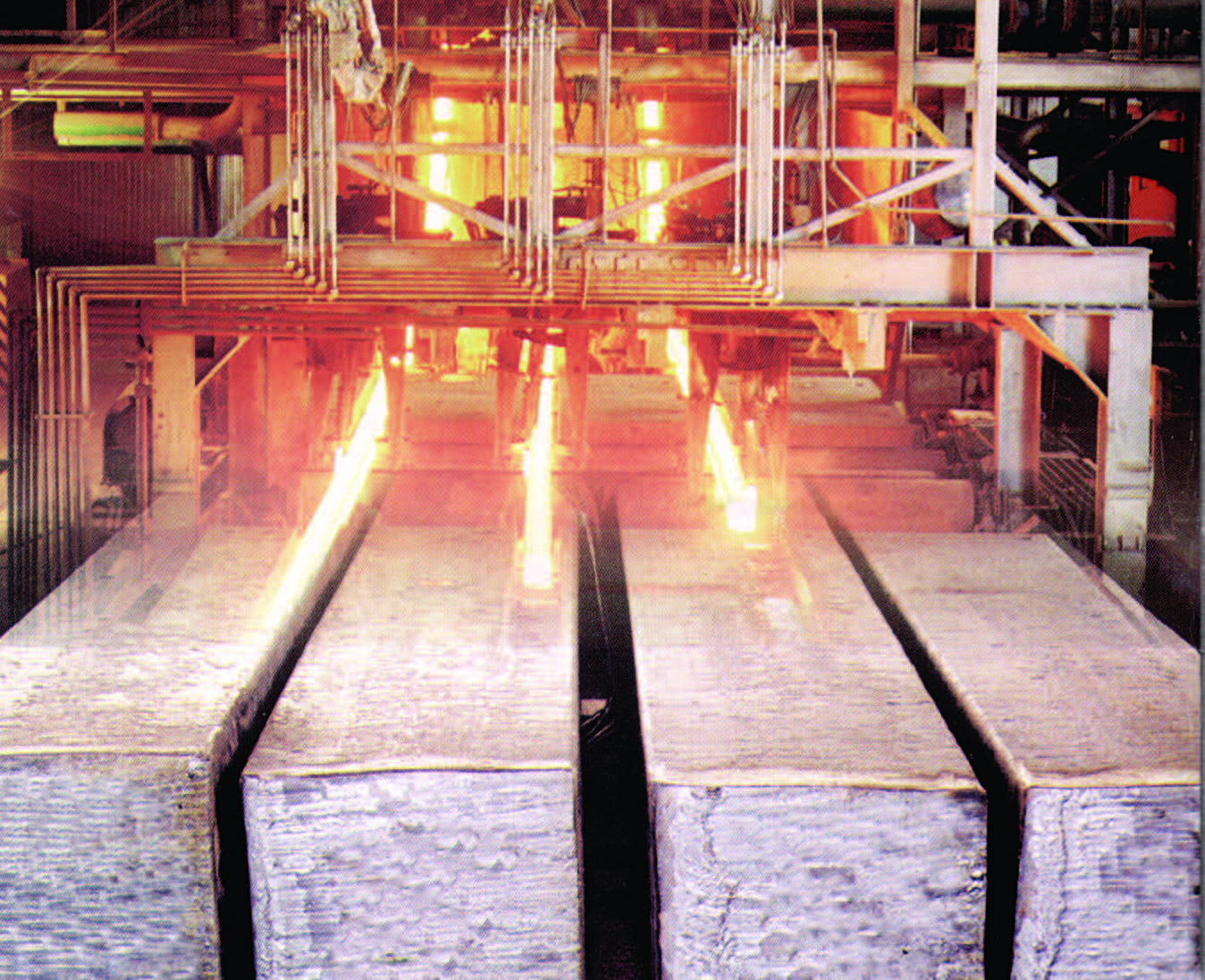

Бакинская Фирма Производства Стали (Baku Steel Company)

Испокон веков известного всего лишь как квасцы-алунит, современная наука и техника превратила его в важное сырьё для химической промышленности и металлургии. Загликский алунит был исследован, отбрасываемые из его состава как производственные излишки, редкие элементы подверглись тщательному исследованию физико-химических свойств со стороны чл.-корр. АН Азербайджана Гейдара Эфендиева и др. Для сохранения тонко перемолотого алунита от разрушения, его подвергает гранулированию, применяемое при сжигании и восстановлении алунита, солярное масло заменить конверсированным природным газом, для извлечения из состава алунита ванадия и галлия, получения свободной серы, путём редукции, из газов выходящих из печей заводов цветной металлургии, была разработана рациональная технология. Комплексной переработкой полиметаллических руд Филизчайского месторождения, разработаны научные основы технологии получения ряда ценных элементов (Cu, Zn, Pb, Cd, Bi и др) проведены исследования в области получения полупроводников. Для устранения погрешностей в “щелочно-восстановительном” в методе, была разработана новая “поташь-щелочная” и испытана в Гянджинский заводе алюминиевой окиси. В настоящее время по новой технологии кроме алюминиевой окиси получают: сульфат кальция (удобрение), из отходов каогулянты воды, соду, элементарную серу, кварцевые пески используемые в производстве литья и строительных материалов. Была установлена пригодность большого количества производственных отходов Гянджинского завода в качестве удобного строительного материала в строительстве и других бытовых нуждах.

Черная металлургия. В Дашкесанском железорудном и кобальтовом месторождениях были установлены содержания железа, - в руде высокой категории 63%, а в низкой категории 37%. Начиная с 1860 г. в Гядабекском медеплавильном заводе в качестве флиша широко использовали железную руду Дашкесанского месторождения. Для обеспечения потребностей медеплавильных заводов, из железной руды (выплавленной в вагранке чугуна) получено 5000 т чугунного литья. В 1925 г. в Азербайджане было решено сооружение предприятия для добычи и первичной переработки Дашкесанкой железной руды и поблизости его металлургического завода. В 1948 г. в Дашкесане сдан в эксплуатацию рудообогатительный комбинат. В 1954–70 годы в Дашкесане железная руда обогащалась в сухом виде, характеризующейся большой потерей, электромагнитным методом. В 1970–72 гг. как в сухом, так и во влажном, с 1972 гг. началось производство железного концентрата во влажном состоянии, электромагнитным методом.

В сухом методе содержание железа в концентрате составлял 53,5%, а во влажном состоянии достигал 61,3%. Были подготовлены технологические процессы превращения Дашкесанской руды, редуцируя её природным газом Гарадага, непосредственно в пористое (пемзовидное) железо. Этот одноцепочный процесс, намного выгоден по сравнению сложными и дорогими двух цепочных процессов происходящих, с участием кокса в доменных и др. сталелитейных печей. Комплексная переработка обогащенных концентратов Дашкесанской руды и титано-магнетитовых концентратов Ленкорана, наравне с железными порошками и пемзовидным железом, была выработана технология получения некоторых ценных элементов.

Дашкесанский кобальт долгое время использовался только лишь для окраски. В 1867 гг. В.Сименс выявил в Дашкесане качественную кобальтовую руду и был создан единственный в России кобальтовый завод. До 1915 г. из кобальтового месторождения извлекли 613 т “кобальтовой искры”. В Германии из этого кобальта производили краски и облегченную сталь. В 1936 г. в Дашкесане построили фабрику для обогащения кобальтовой руды. В годы Второй Мировой войны потребности оборонной промышленности СССР в кобальтовом концентрате выполняли металлурги Дашкесана. В этот период в металлургических цехах Бакинских заводов для изготовления боевого снаряжения и военной техники, были освоены более 50-ти новых сортов (легированной и высоколегированной, нержавеющей, огнеупорной и кислотоустойчивой, быстрорежущей стали и их заменители и др.) стали. Используя нефтяной кокс была разработана технология скрап-углеродового процесса и применяемая в производстве. Шихта, формовочные материалы и кладочные материалы в мартеновских печах голубая глина и др. заменены местными материалами. В 1949–50 гг. была подготовлена оргинальная технология поточного производства из углеродистой и легированной стали фонтанной арматуры, насосных штангов и др. важного нефтяного оборудования. С целью получения высокосортной стали была сооружена первая электродуговая плавильная печь.

Началось плавление стали и чугуна производственным методом используя природное газовое топливо. В 1950 г. в городе Рустави был построен Закавказский Металлургический Комбинат, функционирующий на Дашкесанской железной руде. В 1952 г. в Сумгайыте за счет Дашкесанской железной руды, был сдан в эксплуатацию Азербайджанский трубопрокатный завод производящий в год 1 млн. т стали. Впервые в СССР в этом заводе был создан цех по утолщению трубных окончаний (1967). Выпускаемые заводом для нефтяной промышленности высококачественные разносортные трубы широко использовались в пространстве СССР и зарубежных странах. В 1960 году был сдан в эксплуатацию завод “Электроцентролит” по производству чугунных отливок.

Сданный в 1969 г. в эксплуатацию Бакинский Сталелитейный завод для производства нефтяного оборудования в год производил 25 тыс. т стального литья. В 1960–70 гг. для выплавки металла был использован прогрессивный дуплекс-процесс и жидкая штамповка деталей, работающих под высоким давлением для оборудований нефтедобычи (фонтанные арматуры, превенторы и.т.д.), разработана технология изготовления и применения высокопрочных сплавов. В то время была создана механизированная штамповочная поточная линия изготовления частей трех шарошечных долот, а также поточная линия литейного производства из легированного чугуна. Разработана и применена в производстве технология упрочнения длинно размерных, мало диаметральных деталей в деформационной температуре. Изучением химического состава методом спектрального анализа металлических изделий обнаруженных во время археологических раскопок, была установлена история развития металлургии (Иса Селимханов). В 2001 г. в Баку начал функционировать Бакинская Фирма Производства Стали (Baku Steel Company) с производственной мощностью 350 тыс. т. Здесь производиться разносортные арматуры для строительства. Последние годы сдан в эксплуатацию еще один завод (с производительностью 250 тыс.т) по изготовлению угловых изделий.

Научно-исследовательские работы в области металлургии теоретического и практического значения, в основном, велись в направлениях создания долговечного, стойкого рудодобывающего оборудования, а также для нефтяного оборудования высокопрочных, антикоррозионных сталей, производство алюминия, разработка новых методов сварки и литья, изготовления порошковых и композиционных материалов. В 1960 г. усиливающее коррозионную устойчивость оборудования заводов нефтяной химии, с кремневыми добавками ряда новых аустенитовых сталей, нашли применение в производстве.

Для изготовления отдельных частей нефтегазового оборудования, выдерживающего давление в 400–1000 атм., создание новых сортов (с хромовыми, магний-кремниевыми, никель и молибденовыми добавками) стали, было произведено комплексное исследование технологических процессов получения из них литых частей и применено в производстве (1976). В 1980 г. Зербели Мамедов, Ильяс Мамедов и др. удостоились звания Лауреата Государственной Премии Азербайджанской ССР.

Выпускаемые Сумгайытским Трубопрокатным Заводом для нефтяной промышленности высококачественные разносортные трубы широко использовались как в Азербайджане, так и в пространстве СССР и зарубежных странах.

В восьмидесятых годах 20 в. с целью устранения неоднородности или же уменьшения её влияния, был разработан принцип добавления в малом количестве в сталь, вместо хрома и магния, еще более сильных карбидообразующих элементов (Мо, V). В итоге для изготовления надёжных насосных штангов, турбобуровых деталей и т.д. прочных, малолегированных марок сталей, была разработана технология термического метода их переработки и применена в производстве. В этих годах впервые, используя принцип создания высокодисперсных структурных условий, были разработаны методы получения без вольфрамовой инструментальной стали и упрочнение их термической обработкой. Член. корр. Низами Сулеймановым была создана технология упрочнения режущих инструментов изготовленных из быстрорежущих сталей, были получены новые сорта безвольфрамовых быстрорежущих инструментальных сталей и они с успехом широко использовались в СССР, Италии, Турции, Германии и в других странах. В семидесятых годах 20 в. в Азербайджане нашло широкое применение порошковая металлургия. В этот период в Бакинском Заводе Бытовых Кондиционеров разработана технология безотходного изготовления используемых в вентиляторных моторах, как подшипники скольжения, бронзовой порошки и применена в производстве. За эту работу Агил Бабаев, Ханоглан Иманов, Фуад Гулиев и др. удостоились звания Лауреата Государственной Премии Азербайджанской ССР. В Бакинском Электроштамповом Заводе рабочие части штампов, изготавливались из порошковых материалов твердых сплавов (ВК-15. ВК-20) цельной и диффузионной сваркой. В последние годы проводимые в различных отраслях металлургии результаты научно-исследовательских работ и подготовленные новые технологии (высокоустойчивые штамповые стали, усиление, неметаллическим покрытием коррозионно устойчивых, сваренных материалов, получение нефтегазового оборудования жидкой прессовкой) нашли применение как в Азербайджане, так в странах СНГ.

Подготовка для республики квалифицированных кадров, инженеров-металлургов, в одно время производилась в Петербургском Политехническом Институте, Московском Институте Стали и Сплавов, Днепропетровском Металлургическом Институте и т. д. Далее в Азербайджанском Политехническом Институте (нынешнем Азербайджанском Техническом Университете) был организован металлургический факультет (1964), в том числе кафедра “черной и цветной металлургии” (1967). По преподаваемым дисциплинам на азербайджанском языке изданы более 25 учебников. В 1992-96 годах функционировал Комитет Металлургии и при нем Научно-Исследовательский и Проектный Институт Металлургии.

Рагим Шюкюров